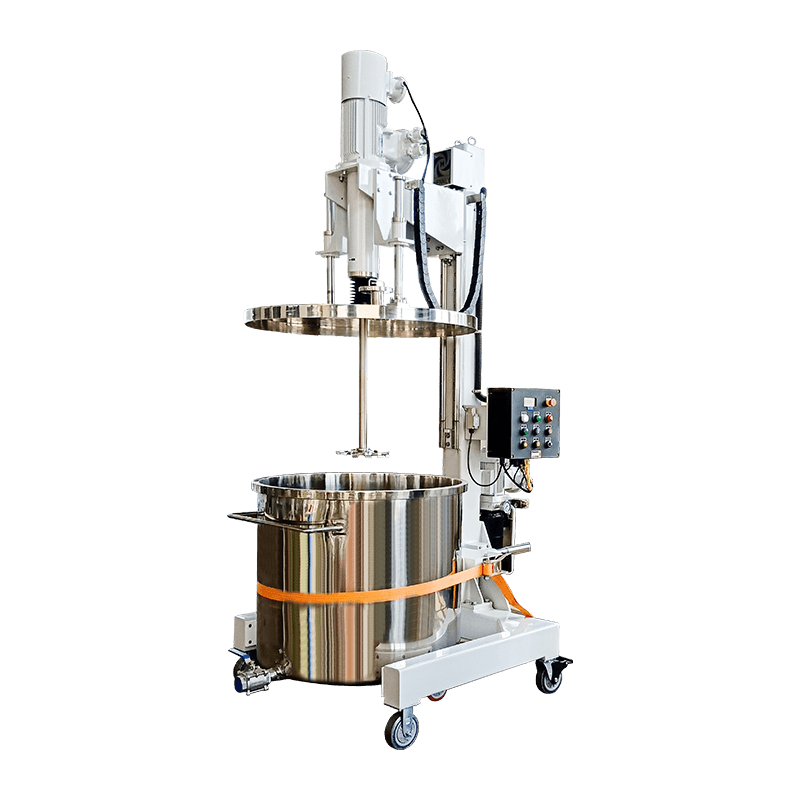

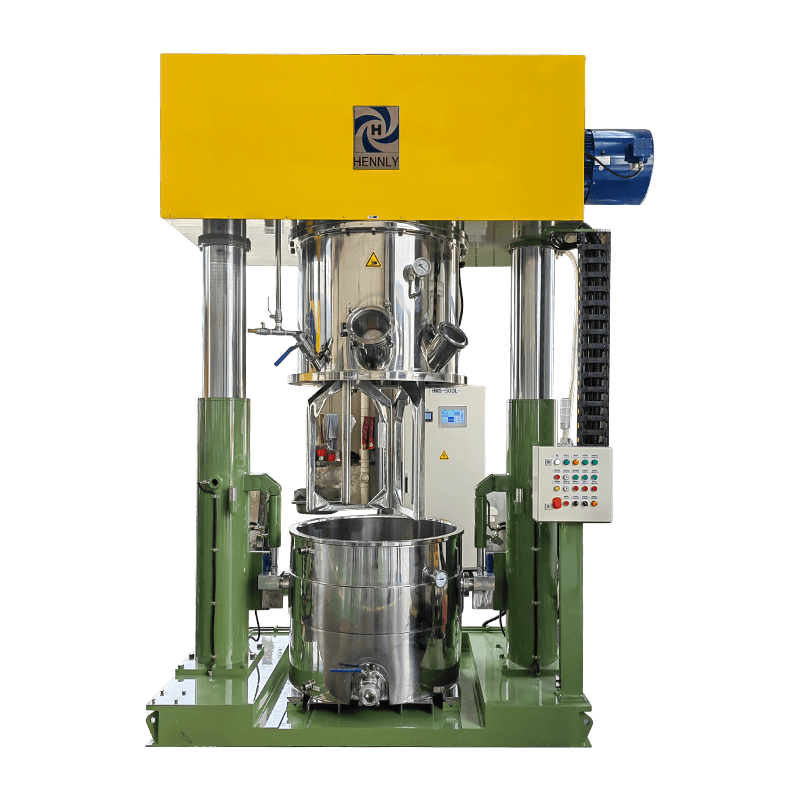

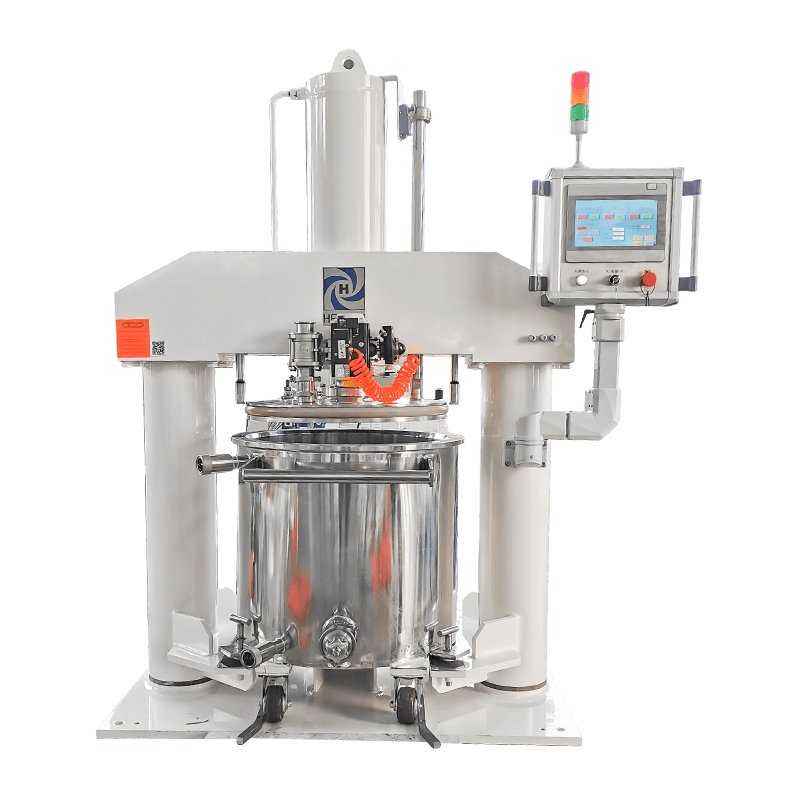

Industrielle Doppelplanetendispergatoren sind Kerngeräte für die Verarbeitung von Materialien mit ultrahoher Viskosität und hohem Feststoffgehalt. Sie werden häufig in Batterieschlämmen für neue Energie, elektronischen Klebstoffen, Dichtungsmitteln, Tinten, Polymermaterialien und anderen Bereichen eingesetzt. Der effiziente Betrieb dieser Ausrüstung hängt vom koordinierten Betrieb ihrer Präzisionskomponenten ab.

I. Dynamische und statische Dichtungssysteme

Schlüsselwörter: Gleitringdichtung, Packungsdichtung, statische Dichtung, Vakuumerhaltung

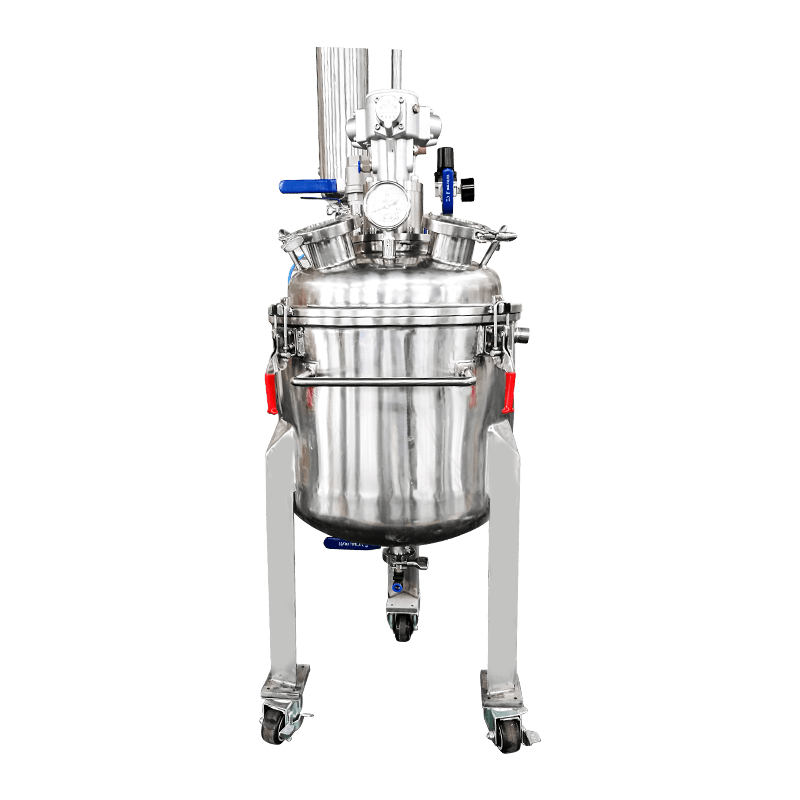

Das Dichtungssystem ist eine der kritischsten und anfälligsten Komponenten eines Dual-Planeten-Dispergierers, insbesondere bei der Verarbeitung von lösungsmittelbasierten Materialien oder Materialien, die ein hohes Vakuum erfordern.

1. Dynamische Wellendichtung

Die dynamische Dichtung befindet sich dort, wo die Rührwelle aus dem Mischzylinder austritt oder durch das Planetengehäuse verläuft, und hält hohen Rotationsgeschwindigkeiten und hohen Druckunterschieden stand.

Gleitringdichtungsbaugruppe: Dies ist die häufigste Verschleißkomponente. Es umfasst eine dynamische Dichtung, eine statische Dichtung, einen O-Ring und eine Feder. Aufgrund der abrasiven Beschaffenheit von Materialien (z. B. Partikeln in Batteriekathoden- und Anodenschlämmen) und chemisch korrosiven Materialien (z. B. Lösungsmitteln oder sauren oder alkalischen Materialien) können sich Dichtungsoberflächen allmählich abnutzen oder korrodieren, was zu einem Vakuumverlust, Materialaustritt oder einer Schmierstoffverunreinigung führt. Bei extrem hochviskosen oder stark abrasiven Materialien ist eine regelmäßige Überprüfung der Ebenheit der Dichtfläche und der O-Ring-Elastizität erforderlich.

Packungsringe: In einigen traditionellen oder einfachen Ausführungen werden Packungsringe aus Polytetrafluorethylen (PTFE) oder anderen Materialien verwendet. Kompressionsverformung und Reibungsverschleiß der Packungsringe können zu einem starken Rückgang der Dichtungsleistung führen und ein regelmäßiges Nachziehen oder Ersetzen erforderlich machen.

2. Statische Dichtungen und Dichtungen

Vakuumflanschdichtungen: Hierbei handelt es sich in erster Linie um O-Ringe oder Dichtungen mit großem Durchmesser, die an Stellen wie dem Flansch, der Zylinderkopf und Zylindergehäuse verbindet, und an Stellen wie der Inspektionsöffnung oder der Zufuhröffnung verwendet werden. Häufiges Öffnen und Reinigen des Zylinderkopfs sowie Temperaturschwankungen können dazu führen, dass diese Gummi- oder Fluorkautschukdichtungen altern, aushärten oder sich dauerhaft verformen, wodurch die Luftdichtheit und die Vakuumhaltefähigkeit des Geräts beeinträchtigt werden.

II. Übertragungs- und Energiesystem

Schlüsselwörter: Planetengetriebe, Lager, Schmiersystem, Drehmomentübertragung

Doppelte Planetendispergatoren müssen den enormen Scherwiderstand überwinden, der durch die ultrahohe Viskosität verursacht wird, wodurch das Übertragungssystem extrem stark belastet wird.

1. Planetengetriebelager

Haupt- und Planetengetriebelager: Diese Lager halten komplexen radialen und axialen Kräften stand und arbeiten unter Bedingungen mit hohem Drehmoment und niedriger Drehzahl. Schlechte Schmierung, längerer Hochlastbetrieb oder versehentliches Eindringen von Material können zu Ermüdungsverschleiß an den Wälzkörpern und Laufbahnen des Lagers führen. Erhöhter Verschleiß kann ungewöhnliche Geräusche und Vibrationen verursachen und die Getriebeeffizienz verringern. Lager sind Schlüsselkomponenten für die Gewährleistung der Lebensdauer der Ausrüstung.

Getriebeöldichtungen: Getriebeöldichtungen verhindern das Austreten von Schmiermittel und sind für die Aufrechterhaltung eines sauberen und geschmierten Getriebes von entscheidender Bedeutung.

2. Antriebsriemen oder Kupplungen

Bei Riemenantriebskonstruktionen können sich Keilriemen oder Zahnriemen mit der Zeit ausdehnen, verschleißen oder reißen.

Bei Konstruktionen mit Direktkupplungen können die elastischen Elemente oder Kissen innerhalb der Kupplung aufgrund häufiger Start-Stopp-Stöße oder Fehlausrichtung verschleißen.

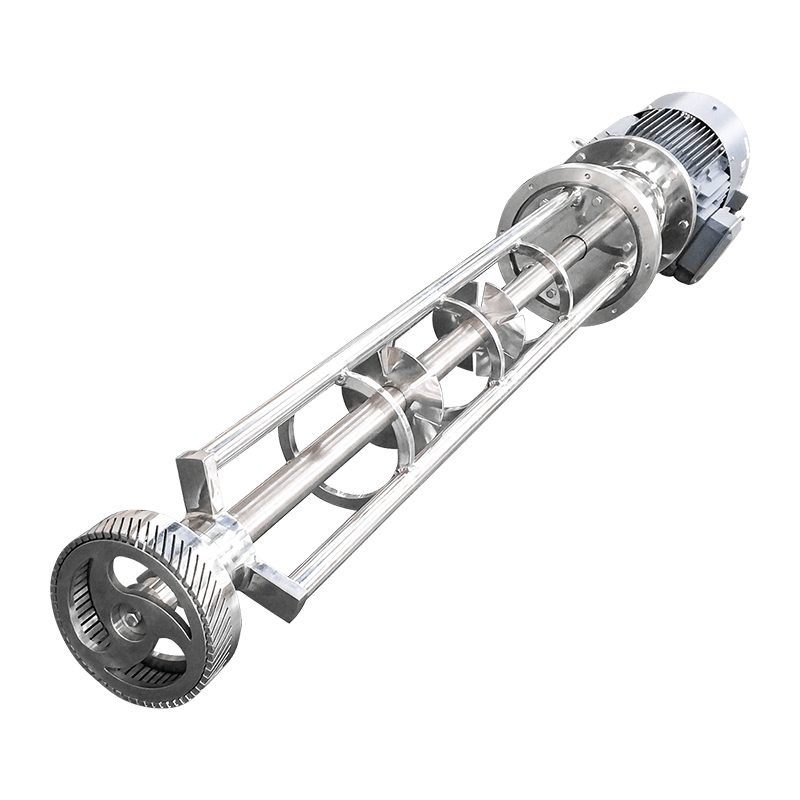

III. Misch- und Dispergierwerkzeuge

Schlüsselwörter: Laufrad, Dispergierscheibe, Oberflächenbehandlung

Diese Komponenten kommen in direkten Kontakt mit dem Material und sind am anfälligsten für Verschleiß, Korrosion und Verformung.

1. Rührblätter

Schaufelkanten: Ob gedreht, schmetterlingsförmig oder rahmenförmig, die Kanten und Oberflächen von Laufradschaufeln unterliegen Erosionsverschleiß durch harte Partikel im Material (wie Keramikpulver und Metallpulver). Dieser Verschleiß verändert die Schaufelgeometrie und wirkt sich direkt auf die Mischeffizienz, die Scherverteilung und die Materialflussmuster der Ausrüstung aus.

Flügelverbindungen: Die Stifte oder Bolzen, die das Laufrad mit der Mischwelle verbinden, können aufgrund der hohen Drehmomentbelastungen, die durch Materialien mit extrem hoher Viskosität entstehen, Ermüdungsschäden erleiden oder sich lockern.

2. Hochgeschwindigkeits-Dispergierscheibe (falls vorhanden)

Bei einem Dispergierer mit Hochgeschwindigkeitsdispergierung sind die Zähne der Dispergierscheibe das Herzstück des Hochgeschwindigkeitsscherprozesses. Der Hochgeschwindigkeitsaufprall und die Reibung des Materials können dazu führen, dass die Zähne stumpf werden, was die Dispergier- und Verfeinerungseffizienz erheblich verringert. Abhängig von den Materialeigenschaften sollten hochverschleißfeste Materialien oder Oberflächenhärtung gewählt werden.

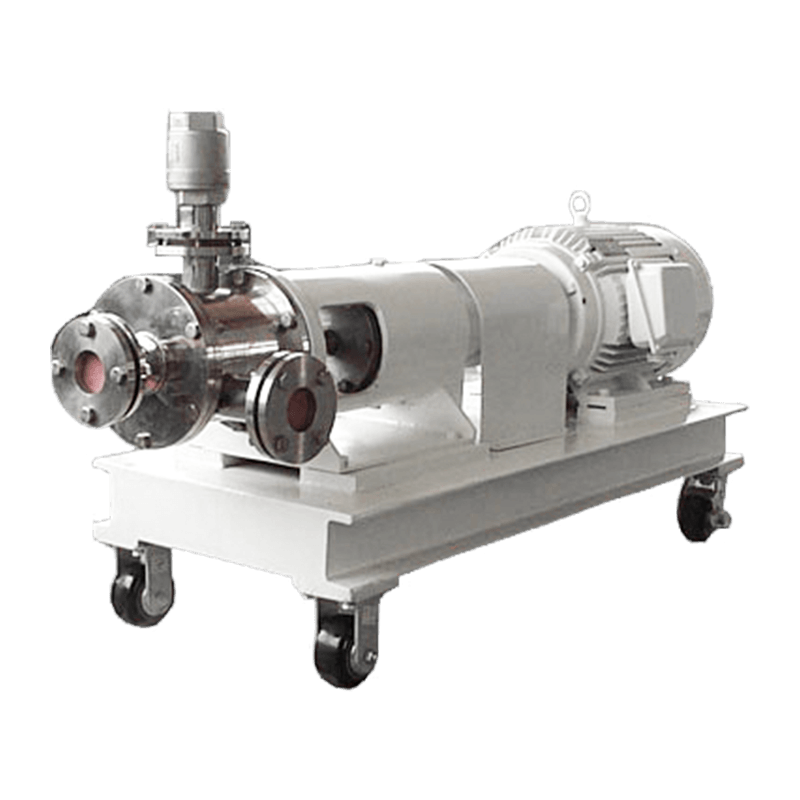

IV. Hydraulik- und Hilfssysteme

Schlüsselwörter: Hydraulikzylinder, Hydraulikdichtungen, Drucksensoren

Das zum Heben und Verriegeln der Zylinder verwendete Hydrauliksystem enthält ebenfalls gefährdete Teile.

Hydraulikzylinderdichtungen: Die Öldichtung, Staubdichtung und der Führungsring an der Kolbenstange des Hydraulikzylinders können durch häufige Hebe- und Senkbewegungen, die Qualität des Hydrauliköls sowie Korrosion oder Kratzer an der Kolbenstange beschädigt werden, was zu Hydrauliköllecks oder instabilem Heben führt.

Drucksensoren und Temperatursonden: Bei diesen Präzisionsinstrumenten kann es zu Abweichungen in der Genauigkeit oder Schäden am Sensorgehäuse kommen, wenn sie längere Zeit Material, hohem Druck oder hoher Temperatur ausgesetzt werden. Sie sind wichtige Verschleißteile für die Gewährleistung einer genauen Prozesssteuerung.