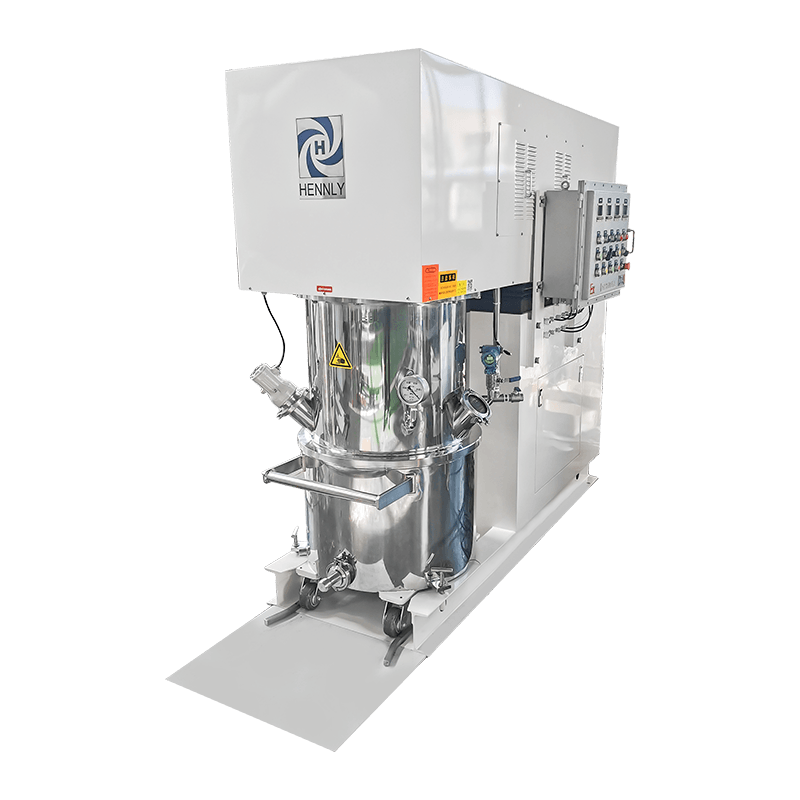

Standard-Disperser

Cat:Hochgeschwindigkeitsdispergierer

Der Standard-Hochgeschwindigkeitsdispergierer bietet normalerweise zwei Hebeoptionen: hydraulischen Hebevorgang und pneumatischen Hebevorgang. Die ...

DETAILS SEHENTriple Planetary Mixer wird in der industriellen Produktion weit verbreitet, insbesondere in der chemischen, pharmazeutischen, Lebensmittel und anderen Branchen. Aufgrund seiner hervorragenden Leistung beim Mischen von hoher Viskosität und korrosiven Materialien sind die Haltbarkeit und Korrosionsbeständigkeit der Geräte besonders wichtig. Langzeitkontakt mit ätzenden Substanzen wie Chemikalien, Tinten und Beschichtungen, wenn die Oberfläche der Geräte nicht effektiv vor Korrosion geschützt ist, ist es leicht, Korrosion und Verschleiß der Geräte zu verursachen und die Qualität des Produkts sogar zu beeinflussen. Daher muss für die Antikorrosionsbehandlungsmaßnahmen des Triple Planetary-Mixers eine systematische Schutzmethode angewendet werden, um den langfristigen stabilen Betrieb der Geräte zu gewährleisten.

1. Wählen Sie korrosionsbeständige Materialien aus

Bei der Gestaltung und Herstellung von dreifachen Planetenmixer ist die Materialauswahl von entscheidender Bedeutung. Die Hauptkomponenten der Geräte wie Agitatoren, Behälter, Lagersitze usw. müssen normalerweise aus korrosionsresistenten Materialien bestehen. Zu den häufigen korrosionsbeständigen Materialien gehören Edelstahl (wie 304, 316L Edelstahl), Legierungsstahl und einige spezielle korrosionsbeständige synthetische Materialien. Edelstahl ist das am häufigsten verwendete Material. Es hat nicht nur gute antioxidative Eigenschaften, sondern kann auch eine chemische Korrosion wirksam verhindern. In einigen besonderen Fällen können Beschichtungen oder Oberflächenbehandlungstechnologien auch verwendet werden, um die Korrosionsbeständigkeit der Geräte weiter zu verbessern.

2. Oberflächenbeschichtungsschutz

Bei einigen Edelstahl oder anderen Metallteilen ist die Oberflächenbeschichtungsbehandlung ein wirksamer Weg, um die Korrosionsbeständigkeit zu verbessern. Zu den gängigen Beschichtungsschutzmethoden gehören das Sprühen von Epoxidharz, die Polyurethanbeschichtung und eine hohe molekulare Polymerbeschichtung. Diese Beschichtungen können die Metalloberfläche effektiv von direktem Kontakt mit externen korrosiven Substanzen isolieren und Korrosionsreaktionen verhindern, die durch Langzeitkontakt mit Chemikalien, sauren und alkalischen Substanzen oder Lösungsmitteln verursacht werden.

Die Dicke und Gleichmäßigkeit der Sprühbeschichtung haben einen direkten Einfluss auf den Antikorrosionseffekt. Daher müssen während des Beschichtungsprozesses die Beschichtungsdicke, die Bauumgebung und die Aushärtungszeit streng kontrolliert werden, um die Stabilität und Haltbarkeit der Beschichtung sicherzustellen. Für Teile, die häufig gereinigt werden müssen, sollte die Oberflächenbeschichtung einen guten Verschleißfestigkeit aufweisen.

3.. Anodierende Behandlung

Die Anodisierungsbehandlung ist eine häufig verwendete Anti-Korrosion-Methode für Aluminiumlegierungen und Aluminiumteile. Durch elektrolytische Behandlung wird ein dichter Oxidfilm auf der Aluminiumoberfläche erzeugt, wodurch verhindern kann, dass die Aluminiumoberfläche mit externen Korrosivmedien in Kontakt tritt. Für einige besondere Anforderungen des dreifachen Planetenmixers kann die Anodisierungstechnologie, wenn einige Teile der Geräte durch saure oder alkalische Materialien betroffen sein müssen, zur Verbesserung der Korrosionsbeständigkeit verwendet werden.

4. Metalloberflächensprühung und Heißtip-Verschleppung

Für einige komplexere Teile ist die Heißtip-Galvanisierung eine wirksame Antikorrosionsbehandlungstechnologie. Durch Eintauchen von Metallteilen in geschmolzenes Metall (z. B. Zink, Aluminium) wird eine feste Schutzschicht gebildet. Insbesondere bei großen planetarischen Drei-Wellen-Mixern können freiliegende Metallteile durch die externe Umgebung leicht korrodiert werden. Die Heißtip-Galvanisierung kann den Korrosionsbeständigkeit der Ausrüstung erheblich verbessern und ihre Lebensdauer verlängern.

Darüber hinaus verwenden einige Teile wie rührende Paddel und rührende Wellen häufig Sprühtechnologie, um einen Schutzfilm auf der Oberfläche der Geräte unter Verwendung von Antikorrosionsbeschichtungen zu sprühen. Es gibt viele Arten von Sprühbeschichtungen. Sie können geeignete Beschichtungen entsprechend den Eigenschaften der verwendeten Materialien wie Epoxidharzbeschichtungen, Polyurethanbeschichtungen usw. auswählen. Diese Beschichtungen haben nicht nur Antikorrosionseigenschaften, sondern auch die Eigenschaften der Verschleißfestigkeit und hoher Temperaturresistenz.

5. Antikorrosionsdesign des Versiegelungssystems

Das Versiegelungssystem im Triple Planetary Mixer ist normalerweise ein wichtiger Bestandteil der Antikorrosionsbehandlung. Das Versiegelungssystem wird hauptsächlich verwendet, um Materialsexuellen zu verhindern und innere Lager, Zahnräder und andere Präzisionsteile vor Korrosion zu schützen. Versiegelungsteile wie Dichtungsringe, O-Ringe, Lagerdichtungen usw. müssen aus Materialien mit Korrosionsbeständigkeit und Verschleißfestigkeit bestehen. Gemeinsame Materialien umfassen Fluororubber, Silikon usw.

Beim Entwerfen von Dichtungen wird normalerweise ein Schmiersystem hinzugefügt, das nicht nur Reibung und Verschleiß reduziert, sondern auch den Korrosionswiderstand des Dichtungssystems verbessert. Die Auswahl der Versiegelungsteile und Schmiermittel muss auf der spezifischen Arbeitsumgebung basieren, um die Leistungsverschlechterung oder Korrosion der Geräte aufgrund ungeeigneter Materialien oder Schmiermittel zu vermeiden.

6. Regelmäßige Inspektion und Aufrechterhaltung von Antikorrosionsbeschichtungen

Selbst wenn die Oberfläche der Ausrüstung mit Antikorrosionsbeschichtungen behandelt wird, kann der langfristige Gebrauch dennoch dazu führen, dass die Beschichtung abhebt oder abnimmt. Um den Antikorrosionseffekt zu gewährleisten, sind regelmäßige Inspektion und Wartung unerlässlich. Die Betreiber müssen regelmäßig die Integrität der Beschichtung auf der Oberfläche der Ausrüstung überprüfen, beschädigte oder abgelöste Teile der Beschichtung und erneut beschichten oder neu beschichten. Insbesondere bei Hochfrequenzgebrauch sollte die Wartung der Beschichtung häufiger sein.

Erfahrene Mitarbeiter und Experten stehen Ihnen jederzeit zur Verfügung, um Ihnen zufriedenstellende Produkte und professionelle Anleitungen zu technischen Problemlösungen zu liefern.